电机故障检测和分类

用于预测性维护的电机故障检测和分类。

在电机中实现一个故障检测和分类框架是执行预测性维护策略的第一步。 预测性维护可通过主动解决潜在的电机问题来缩减停机时间、避免生产损失、延长设备使用寿命以及利用实际数据来优化决策过程,从而达到降低生产成本的目的。 然而,故障的检测和分类过程伴随着一些挑战,例如数据的采集和预处理、特征工程以及机器学习模型的互操作性和优化等等。

在此用例中,我们将展示STM32 AI生态系统如何在上述过程中为您提供帮助,以及AI如何通过深入的自动化信号分析帮助维护团队从容、可靠地管控各种后续事项。

在此用例中,我们将展示STM32 AI生态系统如何在上述过程中为您提供帮助,以及AI如何通过深入的自动化信号分析帮助维护团队从容、可靠地管控各种后续事项。

方法

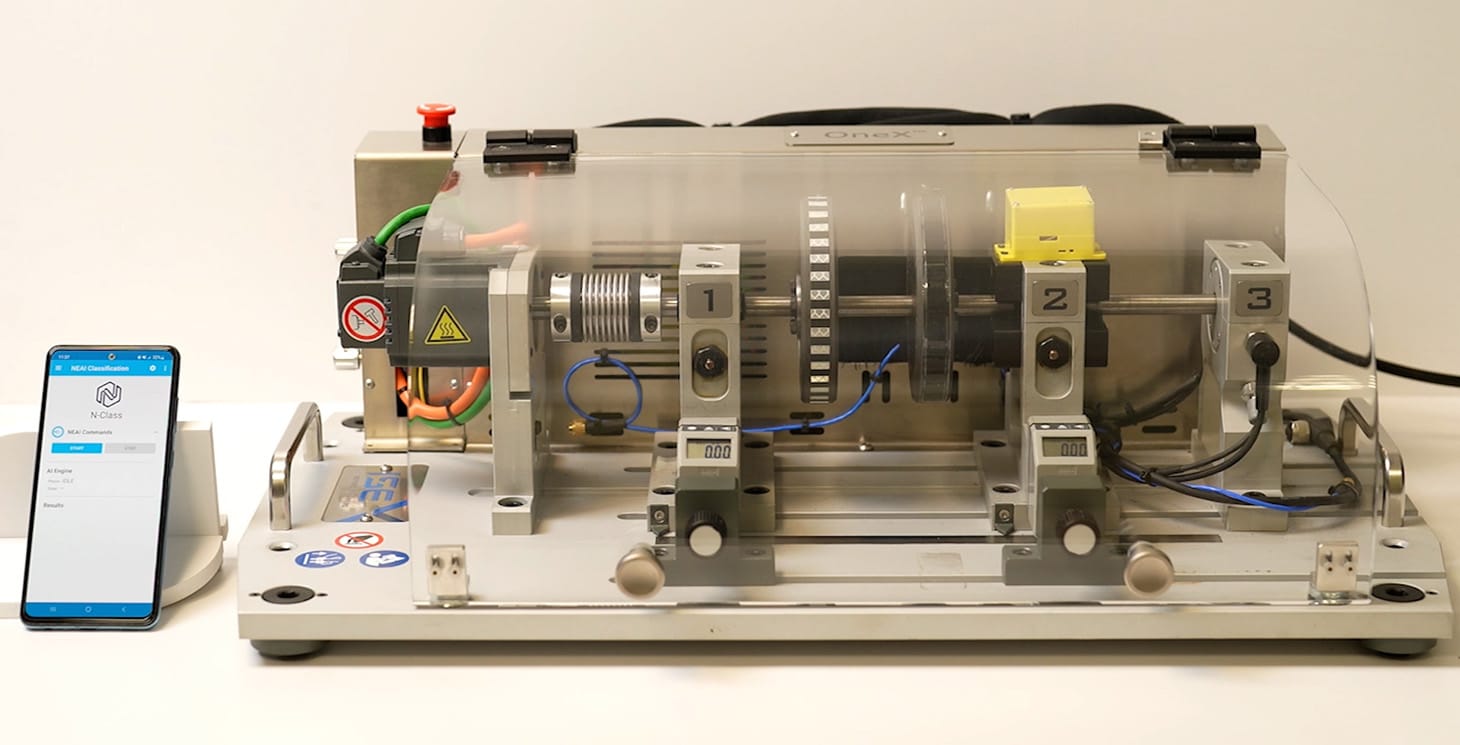

凭借 ISE OneX测试台设置,我们准确地创建并再现了电机转动不平衡、轴承松动或损坏以及轴偏离等多种故障。

我们的目标是利用 NanoEdge AI Studio生成能够对这些故障进行分类的机器学习库。 具体的进行方法如下:

- 首先,我们需要在NanoEdge AI Studio中设置数据记录器生成器,以使用STEVAL-PROTEUS1及其内置的常开型ISM330DHCX传感器来连续记录电机振动数据。

- 我们使用所记录的振动数据和NanoEdge AI Studio提供的采样查找工具来确定适用于项目的最佳信号长度与数据速率组合。

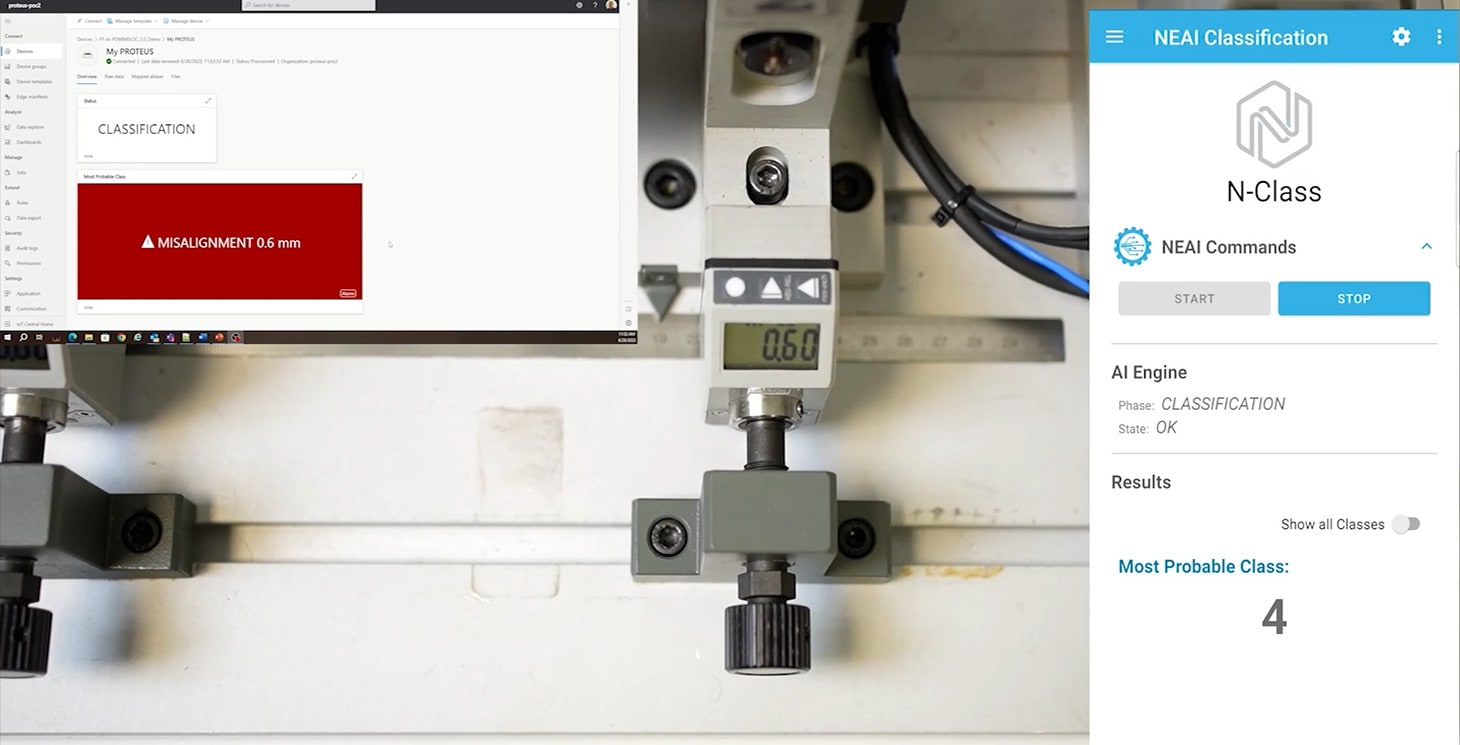

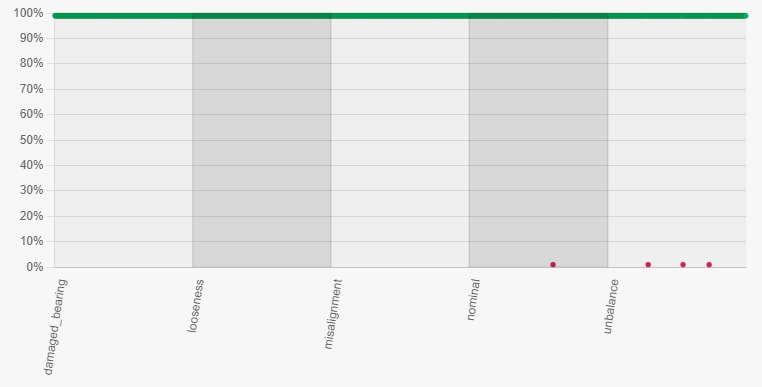

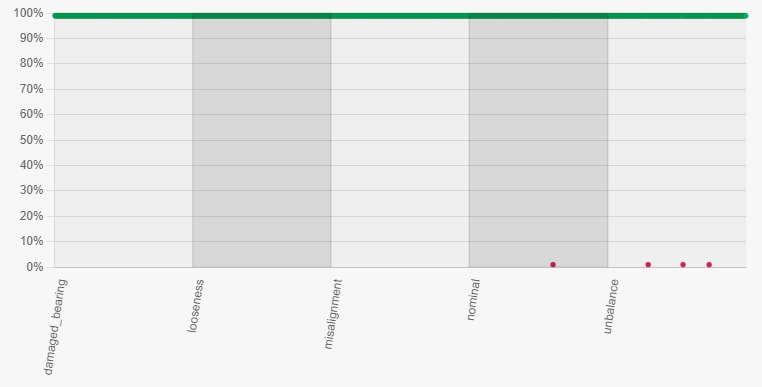

- 在基准测试过程中,NanoEdge AI Studio识别出了多个能够对电机标称状态和4种故障进行精准分类的库。

- 在NanoEdge AI Studio的验证步骤中,我们选择在新数据集上所进行测试中最佳结果生成库。

- 在对库进行编译后,我们利用ST BLE传感器移动应用并通过蓝牙技术将其部署到了STEVAL-PROTEUS板件上。

您也可以按照相同的步骤创建能够对多个偏离水平(0.0、0.2、0.4和0.6 mm)进行分类的类似AI模型。

传感器

数据

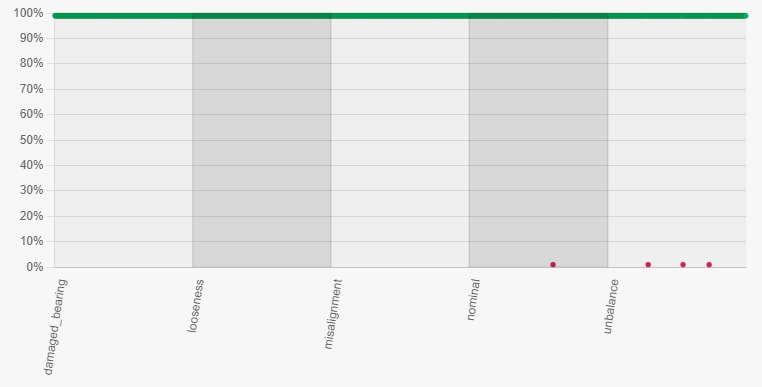

N分类的 5个类别:

信号长度1536(每个轴512,共3个轴),每类故障约1500个信号

数据速率:1667 Hz,满量程:8g

- 无故障

- 转动不平衡

- 轴承松动

- 轴承损坏

- 偏离

信号长度1536(每个轴512,共3个轴),每类故障约1500个信号

数据速率:1667 Hz,满量程:8g

结果

故障分类:

99.80%的准确率、12.7 KB的RAM、25.4 KB的Flash存储器

资源

![NanoEdge AI Studio]()

![NanoEdge AI Studio]()

![任何STM32 MCU]()

![任何STM32 MCU]()

模型创建工具: NanoEdge AI Studio

一款免费的AutoML软件,用于向嵌入式项目添加AI,并逐步引导用户轻松找到符合其需求的最佳AI模型。

兼容: 任何STM32 MCU

STM32系列32位微控制器基于Arm Cortex®-M处理器,旨在为MCU用户提供新的开发自由度。它包括一系列产品,集高性能、实时功能、数字信号处理、低功耗/低电压操作、连接性等特性于一身,同时还保持了集成度高和易于开发的特点。